Способы замены противогазных фильтров респираторов

При работе в загрязнённой атмосфере для сбережения здоровья рабочих используются респираторы. Если воздух загрязнён вредными газами, то часто используют недорогие и удобные фильтрующие СИЗОД. Для обеспечения сотрудника пригодным для дыхания воздухом они используют окружающий загрязнённый воздух после очистки противогазными фильтрах. Срок службы таких фильтров — ограничен, и для сохранения здоровья рабочих фильтры должны своевременно заменяться, для чего используются разные способы.

Содержание

- 1 Принципы очистки загрязнённых газов противогазными фильтрами респираторов

- 2 Способы определения необходимости замены противогазных фильтров (старые)

- 3 Способы определения необходимости замены противогазных фильтров (современные)

- 4 Неоднократное использование противогазных фильтров

- 5 Использование фильтрующих полумасок для защиты от газообразных воздушных загрязнений

- 6 Требования законодательства к своевременной замене фильтров

- 7 Регенерация противогазных фильтров

- 8 Выводы

- 9 Примечания

Принципы очистки загрязнённых газов противогазными фильтрами респираторов

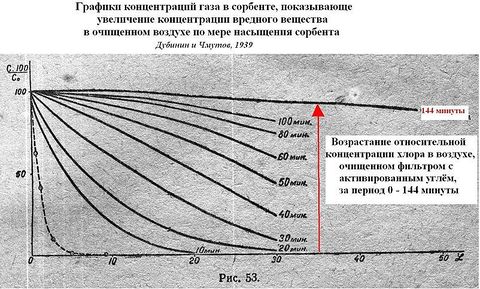

Абсорбция

Для улавливания вредных газов может использоваться способность сорбентов — активированного угля и др. материалов с большой удельной площадью поверхности поглощать газы[1]. Обычно такие сорбенты готовят в виде гранул, и наполняют ими корпус фильтра. При прохождении загрязнённого воздуха через фильтр, подвижные молекулы вредных газов сталкиваются с поверхностью сорбента, и остаются на ней. По мере насыщения сорбента уловленными молекулами он утрачивает способность улавливать газы, и загрязнённый воздух может проходить через фильтр дальше, к свежим слоям сорбента. При длительном воздействии концентрация вредных веществ в очищенном воздухе возрастает, и может превысить ПДК. Срок службы противогазных фильтров, использующих абсорбцию для очистки загрязнённого воздуха — ограничен. Прочность связи между уловленной молекулой и сорбентом — невелика, и молекула способна отделиться от сорбента и попасть в воздух. Способность сорбента улавливать газы зависит от их свойств, от температуры и других факторов. Для улучшения улавливания ряда вредных газов активированный уголь может насыщаться химическими веществами, образующими с молекулами улавливаемых газов более прочные связи. Насыщение активированного угля иодом улучшает улавливание ртути, солями металлов - аммиака, оксидами металлов - кислых газов[2].

| Вредное вещество | Насыщение активированного угля |

|---|---|

| Фосген, хлор, арсин | соли меди/серебра |

| Сероводород, меркаптаны | Оксиды железа |

| Альдегиды | Оксид марганца (IV) |

| Аммиак | Фосфорная кислота |

| Кислые газы, сероуглерод | Карбонат калия |

| Сероводород, фосфин, ртуть, арсин, радиоактивный йодистый метил | Калия йодид |

| Сероводород | Перманганат калия |

| Арсин, фосфин | Серебро |

| Ртуть | Сера |

| Аммиак, амины, ртуть | Серная кислота |

| Радиоактивный йодистый метил]] | Триэтилендиамин (TEDA) |

| Цианистый водород | Окись цинка |

Химическая реакция между газом и поглотителем (хемосорбция)

Для улавливания некоторых вредных газов может использоваться их способность вступать в химическую реакцию с веществами. Например, в[1] описана способность солей меди образовывать с аммиаком комплексные соединения. При улавливании молекул вредных газов с помощью хемосорбции образуются более прочные связи, чем при абсорбции, и это может позволить использовать противогазный фильтр неоднократно — если в нём имеется достаточное количество неизрасходованного поглотителя. Срок службы таких фильтров — ограничен.

Каталитическое разложение

Некоторые вредные газы могут быть обезврежены за счёт каталитического окисления. Например, для окисления токсичного монооксида углерода СО до безвредного углекислого газа может использоваться гопкалит. Но эффективность этого катализатора сильно уменьшается при увлажнении. Поэтому при использовании таких катализаторов перед ними в фильтре размещают осушитель. В воздухе всегда присутствуют водяные пары, и при насыщении осушителя катализатор перестаёт нейтрализовывать угарный газ. Срок службы таких противогазных фильтров — ограничен.

Комбинированные фильтры

При использовании противогазных фильтров, обеспечивающих защиту от сочетания разных газов, в них размещают поглотители, необходимые для улавливания этих газов, и на них распространяются все соответствующие ограничения.

Способы определения необходимости замены противогазных фильтров (старые)

В зависимости от вредных газов, используемых противогазных фильтров и организации применения респираторов, для замены фильтров использовались и используются разные способы.

Замена фильтров при появлении запаха вредного газа под маской

По мере насыщении сорбента, химического поглотителя (или осушителя — при использовании катализаторов) концентрация вредных газов в воздухе, очищенном противогазным фильтром, постепенно возрастает. Если при попадании такого газа под маску рабочий чувствует характерный запах, привкус, раздражение органов дыхания и т. д. (вплоть до головокружения, головной боли, и других возможных ухудшений самочувствия — до потери сознания), то такие признаки (называемые в США «предупреждающими свойствами»[4]) показывают, что необходимо покинуть участок с загрязнённой атмосферой и заменить фильтр на новый. (Это также может быть признаком неплотного прилегания маски к лицу и просачивания неотфильтрованного воздуха через зазоры между ней и лицом). Исторически, такой способ замены является самым старым.

Его достоинства — если у вредных газов при концентрации, меньшей ПДК, есть предупреждающе свойства, то замена фильтров (по крайней мере — в большинстве случаев) будет производиться своевременно; применение такого способа не требует использования специальных (более дорогих) фильтров и дополнительного оборудования; замена происходит при необходимости — по мере расходования поглотительной способности фильтров, без каких-то вычислений; сорбционная ёмкость фильтра к моменту замены используется полностью (что уменьшает расходы на респираторную защиту).

Недостатком способа является то, что у части вредных газов нет предупреждающих свойств. Например, в справочнике[5] перечислено более 500 вредных газов, и из них у 62 нет предупреждающих свойств, а ещё 113 вредных газов помечены как вещества, в отношении которых просто неизвестно — есть ли у них предупреждающие свойства. Поэтому в ряде случаев использование замены фильтров при появлении запаха под маской будет означать, что рабочий уже какое-то время дышал воздухом с концентрацией загрязнений, превышающей ПДК. В таблице показано, при какой концентрации (выраженной в ПДК люди в среднем реагируют на запах разных вредных газов: Таблица 1. Некоторые вредные вещества с плохими «предупреждающими» свойствами[5]:

| Название (CAS) | Среднесменные ПДКРЗ, ppm[6] (мг/м³) | Концентрация, при которой 50 % людей начинает ощущать запах, ПДК |

|---|---|---|

| Окись этилена (75-21-8) | 1 (1,8) | 851 |

| Арсин (7784-42-1) | 0,05 (0,2) | До 200 |

| Пентаборан (19624-22-7) | 0,005 (0,013) | 194 |

| Диоксид хлора (10049-04-4) | 0,1 (0,3) | 92,4 |

| Метилен бифенил изоцианат (101-68-8) | 0,005 (0,051) | 77 |

| Диглицидиловый эфир (2238-07-5) | 0,1 (0,53) | 46 |

| Винилиден хлорид (75-35-4) | 1 (4,33) | 35.5 |

| Толуол-2,6-диизоцианат (91-08-7) | 0,005 (0,036) | 34 |

| Диборан (19287-45-7) | 0,1 (0,1) | 18-35 |

| Дициан (460-19-5) | 10 (21) | 23 |

| Пропилен оксид (75-56-9) | 2 (4,75) | 16 |

| Метил 2-цианоакрилат (137-05-3) | 0,2 (1) | 10 |

| Тетроксид осмия (20816-12-0) | 0,0002 (0,0016) | 10 |

| Бензол (71-43-2) | 1 (3,5) | 8,5 |

| 1,2-Эпокси-3-изо-пропоксипропан (4016-14-2) | 50 (238) | 6 |

| Селеноводород (7783-07-5) | 0,05 (0,2) | 6 |

| Муравьиная кислота (64-18-6) | 5 (9) | 5,6 |

| Фосген (75-44-5) | 0,1 (0,4) | 5,5 |

| Метилциклогексанол (25639-42-3) | 50 (234) | 5 |

| 1-(1,1-Диметилэтил)-4-метилбензол (98-51-1) | 1 (6,1) | 5 |

| Перхлорил фторид (7616-94-6) | 3 (13) | 3,6 |

| Хлорциан (506-77-4) | 0,3 (0,75)[7] | 3,2 |

| Малеиновый ангидрид (108-31-6) | 0,1 (0,4) | 3,18 |

| Гексахлорциклопентадиен (77-47-4) | 0,01 (0,11) | 3 |

| 1,1-дихлорэтан (75-34-3) | 100 (400) | 2,5 |

| Хлорбромметан (74-97-5) | 200 (1050) | 2 |

| Н-Пропиловый нитрат (627-13-4) | 25 (107) | 2 |

| Дифторид кислорода (7783-41-7) | 0,05 (0,1) | 1.9 |

| Метилциклогексан (108-87-2) | 400 (1610) | 1,4 |

| Хлороформ (67-66-3) | 10 (49) | 1,17 |

и так далее.

Причём указанные концентрации, при которых люди чувствуют запах — это «средние значения». То есть, если эта концентрация равна ПДК, то примерно половина людей запах не почувствует, а примерно половина — почувствует. В[8] приводится неполный перечень вредных газов, у которых отсутствуют или плохие предупреждающие свойства, а в списке[9] перечислены газы, в отношении которых не установлено — имеются ли предупредительные свойства, или нет. Очевидно, что если порог восприятия запаха пентаборана составляет 194 ПДК, то при загрязнённости воздуха 10 ПДК замена фильтров при появлению запаха под маской — невозможна в принципе. В таких условиях, при замене по запаху, фильтры могли бы использоваться вечно.

Практика использования респираторов показала, что и в тех случаях, когда у газов есть предупреждающие свойства, своевременная замена фильтров происходит не всегда. Ведь у людей разная индивидуальная чувствительность к воздействию газов — разные люди реагируют на запах одного и того же вещества при разной концентрации. В учебнике по респираторной защите в промышленности[10] упомянуто исследование[11], которое показало, что в среднем у 95 % от группы людей индивидуальный порог обонятельной чувствительности может находиться в пределах от 1/16 до 16 от среднего значения. Это означает, что 2,5 % людей не смогут почувствовать запах при концентрации, в 16 раз большей, чем средний порог восприятия запаха. У разных людей величина порога чувствительности может изменяться на два порядка. То есть, половина людей не почувствует запах при концентрации, равной среднему порогу чувствительности, и 15 % людей не почувствует запах при концентрации, в 4 раза большей порога чувствительности. Способность людей чувствовать запах сильно зависит от того, сколько внимания они этому уделяют. Чувствительность людей может снижаться — например, при простудном и других заболеваниях. Оказалось, что способность людей обнаруживать запах также зависит от выполняемой работы — если она требует концентрации внимания, люди на запах не реагируют. При длительном воздействии вредных газов при низкой концентрации может произойти «привыкание», уменьшающее чувствительность. Во всех перечисленных случаях может произойти воздействие при концентрации, большей ПДК], что может привести к повреждению здоровья.

Поэтому с 2004 года[4] в США использование этого способа замены противогазных фильтров запретили — совсем.

Замена при увеличении веса противогазного фильтра

При использовании каталитического окисления угарного газа СО как катализатор часто используют гопкалит]. При использовании фильтра катализатор не расходуется, но его защитные свойства сильно уменьшаются при увеличении влажности воздуха. А так как в воздухе всегда есть водяные пары, в фильтрах с такими катализаторами производится осушка воздуха. Поскольку содержание паров воды в воздухе (по массе) гораздо больше, чем содержание вредных газов, то при насыщении осушителя вес фильтра значительно возрастает. Эта особенность использовалась для определения того, может ли такой противогазный фильтр применяться повторно — его взвешивали, и по увеличению массы принимали решение. Например, в[12] описаны противогазные фильтры марки «СО», которые должны были заменяться при увеличении веса (по отношению к начальному) на 50 грамм.

Другие способы определения необходимости замены фильтров

В[12] и[13] описаны советские противогазные коробки марки «Г», предназначенные для защиты от ртути. Их срок службы ограничивался 100 часами использования (коробка без противоаэрозольного фильтра) или 60 часами использования (коробка с противоаэрозольным фильтром), после чего требовалось заменять фильтр на новый.

В[14] и[15] описан способ неразрушающего определения оставшегося срока службы использованных и новых противогазных фильтров. Через фильтр пропускался загрязнённый воздух. Степень очистки воздуха зависела от того, насколько много в фильтре осталось ненасыщенного сорбента. Поэтому точное измерение концентрации газа в очищенном воздухе позволяло оценить количество неизрасходованного сорбента. Чтобы испытания не уменьшили срок службы фильтра, загрязнённый воздух (1-бромбутан) пропускался через них кратковременно. При этом из-за поглощения газа уменьшение сорбционной ёмкости составляло около 0.5% от сорбционной ёмкости нового фильтра. Способ использовался также для 100% контроля качества фильтров, изготавливаемых английской фирмой Martindale Protection Co (в поток воздуха впрыскивали 10 микролитров 1-бромбутана), и для проверки фильтров, выдаваемых рабочим в фирмах Waring Ltd и в Rentokil Ltd. Способ использовался в Chemical Defence Establishment в начале 1970-х. На этот способ проверки был выдан патент[16].

В[17] кратко описывались два способа объективной оценки степени насыщения сорбента противогазного фильтра. Автор раздела "Универсальные СИЗОД" Т.С. Тихова рекомендовала использовать спектральный и микрохимический методы. Спектральный метод основан на определении наличия вредного вещества в коробке противогаза путём отбора пробы с последующим анализом её на стилоскопе. Микрохимический метод основан на послойном определении наличия вредного вещества в шихте противогаза путём отбора пробы с последующим её анализом химическим методом.

Для наиболее токсичных веществ, кроме метода по фиксированию времени использования фильтра, рекомендовалось применять спектральный метод (мышьяковистый и фосфористый водород, фосген, фтор, хлорорганические соединения, металлоорганические соединения\\\0 и микрофимические методы (синильная кислота, дициан). К сожалению, в обоих случаях не описывается, как извлечь образец шихты из корпуса фильтра (они обычно не разбираются), и можно ли будет использовать после этого фильтр, если анализ покажет, что в нём достаточно много не насыщенного сорбента.

Способы определения необходимости замены противогазных фильтров (современные)

На основании свойств фильтров, соответствующих минимальным требованиям (которые они показывают при сертификации), и ожидаемых условий применения респираторов прир защите от 1,3-Бутадиена, стандарт США, регламентирующий мероприятия по охране труда при работе с этим вредным веществом (29 CFR 1910.1051), содержит конкретные указания по периодичности замены противогазных фильтров (раздел Respirator selection 1910.1051(h)(3)(i)):

| Концентрация вредного вещества | Периодичность замены фильтров |

|---|---|

| до 5 ПДК | каждые 4 часа |

| до 10 ПДК | каждые 3 часа |

| до 25 ПДК | каждые 2 часа |

| до 50 ПДК | каждый час |

| Свыше 50 ПДК | Работодатель обязан использовать только изолирующие СИЗОД - достаточно эффективные |

Лабораторные испытания фильтров

Если на предприятии есть лаборатория, которая позволяет имитировать использование фильтров в производственных условиях (пропуская через них воздух, который загрязнён так же, как и воздух в производственных помещениях), то можно экспериментально установить, какой срок службы фильтров. Этот метод был особенно эффективен тогда, когда воздух загрязнён смесью разных газов и/или паров, которые влияют на улавливание друг друга сложным образом (так как математическая модель, учитывающая взаимовлияние разных газов при их улавливании разработана сравнительно недавно). Но это требует точной информации о загрязнённости воздуха, а она обычно непостоянна. Другой вариант использования лабораторных испытаний - проверять, каков остаток срока службы у уже использованных фильтров. Если он большой, то подобные фильтры в подобных условиях можно использовать дольше (в некоторых случаях - неоднократно). В этом случае точная информация о химическом составе и концентрации загрязнений не требуется. Полученные сведения о сроке службы фильтров позволяют составить расписание их замены. Недостатком этого способа является то, что его использование может потребовать применения сложного и дорогого оборудования, требующего квалифицированного обслуживания - а это не всегда возможно. По данным опроса[18] в 2001г в США замену противогазных фильтров по результатам лабораторных испытаний проводило около 5% от всех предприятий. В развитых странах с 1970-х годов проводились научные исследования для определения того, можно ли вычислить срок службы противогазного фильтра респиратора, если известны условия его использования. Это позволяет своевременно заменять фильтры без использования сложного и дорогого оборудования - если известна загрязнённость воздуха.

Замена фильтров по расписанию, составляемому путём вычисления срока службы

В развитых странах с 1970-х годов проводились научные исследования для определения того, можно ли вычислить срок службы противогазного фильтра респиратора, если известны условия его использования. К 2000 году ведущие мировые изготовители предлагали потребителям ряд программ, позволяющих проводить такие вычисления для разного числа вредных газов:

| Таблица 2. Компьютерные программы (2000 год) для определения срока службы противогазных фильтров[19], первоисточник[20]. | |||||

|---|---|---|---|---|---|

| Изготовитель СИЗОД и название программы | Количество газов (2000 г) | Виды газов | Диапазон температур °С | Относительная влажность % | Расход воздуха л/мин |

| AO Safety-Merlin[21] | 227 | органические и неорганические | 0-50 | <50, 50-65, 65-80, 80-90 | лёгкая, средняя и тяжёлая работа |

| 3М Service Life | 405 | органические и неорганические | 0, 10, 20, 30, 40, 50 | <65, >65 | 20, 40, 60 |

| MSA — Cartridge Life Calculator | 169 | органические и неорганические | свободно выбирается | 0 — 100 | 30, 60, 85 |

| North ezGuide v. 1.0[22] | 176 | органические и неорганические | свободно выбирается | <65, 66-80, >80 | 30, 50, 70 |

| Survivair Cartlife[23] | 189 | органические и неорганические | от −7 до +70 | <65, 66-80, >80 | 30, 50, 70 |

В 2013 году программа 3М[24] уже позволяла вычислять срок службы фильтров при воздействии более 900 вредных газов и их сочетаний, очень сильно возрос перечень вредных газов, которые (и сочетания которых) могла учитывать программа MSA. Обе программы учитывают концентрацию вредных газов и расход воздуха (тяжесть выполняемой работы — лёгкая, средняя или тяжёлая), а также другие параметры. Drager разработал большую базу данных по вредным химическим веществам VOICE (требуется регистрация). В этой базе данных (версия для США) имеется программа вычисления срока службы фильтров End-of-ServiceLife Calculator, которая учитывает концентрацию загрязнённого воздуха и желаемую проскоковую (в очищенном воздухе); температуру, давление и влажность воздуха; позволяет выбрать интенсивность работы из 7 возможных, и рекомендует использовать полнолицевые маски при большой загрязнённости воздуха[25]. В США научными исследованиями в области математического моделирования срока службы противогазных фильтров занимался Джерри Вуд [26] [27][28][29][30][31][32]. Используя изотерму адсорбции Дубинина-Радушкевича[33], он разработал и длительное время совершенствовал математическую модель и программное обеспечение, которое сейчас позволяет вычислять не только срок службы фильтров при воздействии какого-то одного вещества, но и при воздействии смесей (когда одни газы мешают улавливанию других) при разных температуре и влажности. Сейчас Управление по охране труда (OSHA) воплотило его разработку в программу Advisor Genius[34]. Программа учитывает свойства сорбента, геометрию фильтра и условия его применения.

Фирма Scott разработала программу SureLife™ Cartridge Calculator[35], которая работает при температуре от −10 до +40°С, относительной влажности от 3 до 95 %, расходе воздуха 20-80 л/мин, и учитывает более 300 вредных веществ, а также их сочетаний. Ниже приводятся примеры вычисления влияния на срок службы противогазного фильтра Scott (742 OV — органические соединения) температуры и влажности (слева), концентрации и расхода воздуха (справа) при воздействии разных веществ и давлении 1 атм.

|

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Видно, что и увеличение влажности и/или температуры, и увеличение концентрации и/или расхода воздуха — всё это уменьшает срок службы фильтра.

Достоинством этого способа замены фильтров является то, что он позволяет использовать обычные фильтры, и при наличии точных исходных данных (условия применения, свойства сорбента, геометрия фильтра) вовремя заменять их. Недостатком является то, что поскольку загрязнённость воздуха часто не постоянна (по месту и по времени), и характер выполняемой работы не всегда стабилен (то есть — расход воздуха через фильтр не постоянный), то для надёжной защиты рабочих при вычислениях рекомендуется использовать условия работы, близкие к наихудшим (для срока службы). Но тогда во всех остальных случаях будет проводиться замена фильтров, у которых часть сорбента не использована. Это увеличивает расходы на респираторную защиту из-за более частой замены фильтров. Кроме того, при очень большой влажности точность вычислений снижается, так как математическая модель не учитывает некоторые физические эффекты.

Исторически, до начала широкомасштабного применения компьютеров и интернет, для представления такой информации использовали таблицы, напечатанные на бумаге[36].

В СССР в 1974 году был издан каталог[37] (и в 1982 году — переиздан[13]), в котором приводились сведения о сроке службы стандартных советстких фильтров при воздействии 63 вредных газов при концентрациях 5, 15, 100 и даже 1000 ПДК. Ниже приводится часть данных их этого каталога для противогазной коробки «А» с противоаэрозольным фильтром. Информации о расходе воздуха, температуре и влажности — нет. Видно, что срок службы одного и того же противогазного фильтра сильно зависит от вредного газа.

| Вещество | Концентрация | ||

|---|---|---|---|

| 5 ПДК | 15 ПДК | 100 ПДК | |

| Анилин | 90 часов | 40 часов | 10 часов |

| Ацетон | 20 часов | 6 часов | 1 час |

| Ксилидин | 40 часов | 20 часов | 5 часов |

| Ксилол | 50 часов | 20 часов | 4 часа |

| Сероуглерод | 40 часов | 20 часов | 5 часов |

| Пентахлорфенол | 75 часов | 25 часов | 3 часа |

| Фурфурол | 180 часов | 90 часов | 18 часов |

| Хлорэтан | 30 часов | 8 часов | 1,5 часа |

Информации о проведении дальнейших работ в этом направлении после 1982г нет.

Замена по показаниям Индикаторов Окончания Срока Службы (End of Service Life Indicators, ESLI)

Чтобы вовремя заменять противогазные фильтры, используемые в условиях нестабильной загрязнённости воздуха, можно использовать устройства, которые предупреждают рабочего о приближении конца срока службы фильтров — индикаторы окончания срока службы (End of Service Life Indicators, ESLI). Такие индикаторы бывают активными и пассивными. В пассивных индикаторах часто используют чувствительный элемент, меняющий цвет, который устанавливается в фильтре на некотором расстоянии от отверстия для выхода очищенного воздуха (чтобы изменение цвета произошло до того, как вредные газы начнут проходить через фильтр). А в активных индикаторах сигнал датчика используется для подачи светового или звукового сигнала рабочему — чтобы он покинул загрязнённую атмосферу и поменял фильтр.

Специалисты Национального института охраны труда (NIOSH) разработали требования[38][39] к таким индикаторам. В частности, они должны срабатывать до того, как будет использовано 90 % срока службы — чтобы рабочий успел уйти из загрязнённой атмосферы, и у пассивных индикаторов чувствительный элемент должен располагаться так, чтобы рабочий видел его при одетом респираторе. Требования закреплены в стандарте по сертификации респираторов 42 CFR 84, например в разделе 84.255[40]

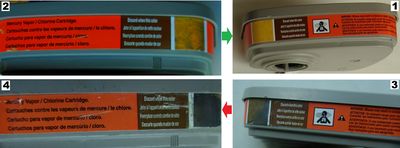

Пассивные индикаторы окончания срока службы фильтров

По данным[41] первый пассивный индикатор был разработан в 1925г[42]. В нём использовалась индикаторная бумага, расположенная вдоль прозрачного окошка, вытянутого в направлении от входного отверстия фильтра к выходному. По мере изменения длины окрашенного участка можно было определить — какая часть сорбента не израсходована.

В 1957 году в ФРГ был запатентован индикатор, который находился в поле зрения рабочего в подмасочном пространстве[43]. Недостатком индикатора было то, что он срабатывал при достаточной большой концентрации — под маской.

В 1979 году корпорация American Optical Corporation получила несколько патентов на индикаторы окончания срока службы фильтров респираторов, которые предназначались для использования в фильтрах, улавливавших водорастворимые и водо-нерастворимые органические соединения[44]. К сожалению, главной проблемой при использовании этого индикатора было то, что его срок хранения (перед началом использования) был значительно меньше, чем срок хранения самого фильтра и сорбента — по данным[45] через 2 года после изготовления индикаторы не использовавшихся фильтров меняли цвет, и поэтому такие фильтры в Японии не сертифицировались.

В феврале 2002 года из продажи было изъято много фильтров с пассивными индикаторами, поскольку при их установке на полнолицевые маски во время использования респиратора индикатор не было видно[46].

Фирма North Safety Products изготавливает несколько видов фильтров с пассивными индикаторами — для защиты от кислых газов (хлористого водорода, фтористого водорода, диоксида серы, сероводорода), от паров органических соединений; от аммиака; и от ртути и хлора. Недостатком этих индикаторов является то, что они могут предупредить рабочего только о определённых газах, и не могут адекватно предупреждать при использовании атмосфере, загрязнённой разными газами.

Компания 3М изготавливает и продаёт противогазные фильтры с пассивным индикатором: 3М 6009[47] и 60929[48], предназначенные для защиты от ртути и хлора.

| Вредный газ | Индикатор | Изменение цвета |

|---|---|---|

| Акрилонитрил | Перманганат калия | Фиолетовый на коричневый |

| Аммиак | Красная лакмусовая | Красный на голубой |

| Бензол | Na2Cr2O7 | Оранжевый на тёмно-зелёный |

| Винилхлорид | Перманганат калия | Фиолетовый на коричневый |

| Диоксид серы SO2 | Индофенол | Тёмно-голубой на белый |

| Монооксид углерода CO | Палладий хлористый | Коричнево-красный на чёрный |

| Сероводород | Конго красный | Красный на голубой |

| Соляная кислота | Конго красный | Красный на голубой |

| 1,1,1-Трихлорэтан | Na2Cr2O7 | Оранжевый на тёмно-зелёный |

| Хлор | Индофенол | Тёмно-голубой на белый |

Достоинством пассивных индикаторов является их низкая стоимость, а недостатком — то, что для обнаружения их срабатывания рабочему нужно следить за индикатором, а характер выполняемой работы не всегда это позволяет. Кроме того, чтобы вовремя обнаружить изменение цвета, требуется хорошее освещение. Рабочие, которые плохо различают цвета, не могут использовать такие фильтры.

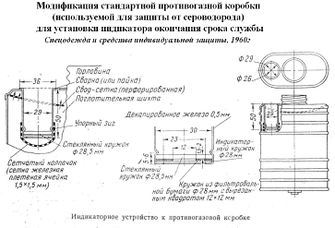

В СССР к 1960 году был разработан респиратор для защиты от сероводорода[49]. Использовалась стандартная противогазная коробка, которая модифицировалась путём врезки индикатора, менявшего цвет при приближении сероводорода к отверстию для выхода очищеного воздуха.

Позднее были разработаны противогазные коробки из прозрачной пластмассы, в которых для улавливания аммиака использовался поглотитель из ионообменной смолы, менявший цвет по мере насыщения[50]. Публикаций о практическом применении таких фильтров, изготавливаемых ЗАО «Инсорб» (Дзержинск) - нет, но сообщалось, что их использование позволило также избежать преждевременной замены фильтров[51]

Активные индикаторы окончания срока службы фильтров

В активных индикаторах для предупреждения рабочего используется световая или звуковая сигнализация, которая срабатывает по сигналу датчика, устанавливаемого обычно в противогазный фильтр. Такие индикаторы позволяют вовремя заменять фильтры при любой освещённости, и не требуют от рабочего обращать внимание на цвет индикатора. Они могут также использоваться рабочими, которые плохо различают разные цвета.

По данным[41] одним из первых активных индикаторов был разработанный в 1965 году фильтр, в котором две проволоки соединялись с помощью воска[52]. При размягчении воска парами органических соединений проволоки касались друг друга, и включался предупреждающий световой сигнал. Недостатками устройства были его сложность и зависимость срабатывания от температуры.

В дальнейшем стали широко использовать химрезисторы и полупроводниковые датчики.

В 2002 году в Японии разработали респиратор с датчиком, расположенным после фильтра[53].

В 2003 году был разработан респиратор с полупроводниковым датчиком, находившимся между фильтром и маской[54]. Недостатком устройства было большое потребление энергии — требовалась замена батареек каждую смену.

В 2002 году был получен патент на недорогой оптоволоконный датчик, устанавливавшийся в фильтр[55]. Устройство отличалось низкой стоимостью, простотой, способностью реагировать на разные загрязнения.

В 2002 году фирма Cyrano Sciences разработала «электронный нос», состоявший из 32 разных датчиков. Обработка их сигналов микрокомпьютером позволяла определять наличие разных вредных веществ[56]. Разными организациями ведётся активная разработка более совершенных индикаторов окончанния срока службы[41].

Несмотря на решение технических проблем, и наличие установленных требований к активным индикаторам окончания срока службы, за период 1984г (первый стандарт по сертификации с требованиями к индикаторам) до 2013г в США не был сертифицирован ни один фильтр с активным индикатором. Оказалось, что требования к фильтрам не вполне точные, требования к работодателям не обязывают их использовать такие индикаторы достаточно конкретно, и поэтому изготовители СИЗОД опасаются коммерческой неудачи при продаже новой непривычной продукции - хотя и продолжают проводить научно-исследовательские и опытно-конструкторские работы. Поэтому, на основании исследования применения респираторов (которое показало, что в США более 200 тыс человек могут подвергаться чрезмерному воздействию вредных газов из-за несвоевременной замены фильтров) лаборатория средств индивидуальной защиты (NPPTL) в Институте охраны труда (NIOSH) стала разрабатывать активный индикатор. После завершения работы, по её результатам, будут уточнены требования законодательства, требования к работодателю, а полученные технологии будут переданы промышленности для применения в новых СИЗОД[57].

Публикаций о разработке активных индикаторов в СССР и РФ нет.

Неоднократное использование противогазных фильтров

При использовании противогазных фильтров с большим количеством сорбента при низкой концентрации загрязнений, или при непродолжительном использовании, после применения в фильтре остаётся много неизрасходованного сорбента. При последующем хранении фильтра часть молекул уловленных газов может десорбироваться, и из-за разницы концентраций (у входного отверстия концентрация больше, у отверстия для выхода очищенного воздуха — меньше) они мигрируют к выходному отверстию. В 1975 году[59] исследование фильтров при воздействии бромистого метила показало, что из-за такой миграции при повторном использовании фильтра концентрация вредного вещества в очищенном воздухе может превысить ПДК (даже если продувать через фильтр чистый воздух). Чтобы сберечь здоровье рабочих, законодательство США не допускает повторного использования противогазных фильтров для защиты от способных мигрировать «летучих» вредных веществ — даже если при первом использовании фильтра сорбент насытился частично. Согласно стандартам, «летучими» считаются вещества с температурой кипения ниже 65 °C. Но исследования показали, что и при температуре кипения выше 65 °C повторное использование фильтра может оказаться небезопасным. Поэтому изготовитель должен предоставлять покупателю всю информацию, необходимую для организации безопасного применения противогазных фильтров. По есть, в тех случаях, когда вычисления программ (см. выше) показывают, что срок непрерывной службы фильтра больше 8 часов (таблицы 2 и 3), законодательство ограничивает применение одной сменой.

В СССР и в РФ широко использовались и используются противогазные коробки большого габарита, которые содержат много сорбента. Большая сорбционная ёмкость таких фильтров в некоторой степени смягчает последствия миграции вредных газов во время хранения использовавшегося ранее фильтра. В результате — из-за более редкого проявления этого явления, и из-за того, что в РФ изготовители СИЗОД не несут ответственности за последствия их использования (и работодатель редко отвечает за повреждение здоровья рабочих), разные авторы недвусмысленно и систематично рекомендуют использовать противогазные фильтры не только повторно, но и многократно. Например, в[60] рекомендовалось использование противогазных фильтров (в некоторых случаях) в течение нескольких месяцев. Такие общие рекомендации не позволяют определить — когда это можно делать безопасно (и сколько раз), а когда — нельзя.

В статье[32] приводится порядок расчёта концентрации вредных веществ в момент начала повторного использования фильтров (что позволяет точно определить, когда возможно их повторное безопасное использование), но эти научные результаты пока не нашли отражения ни в стандартах, ни в руководствах по применению респираторов, составленных изготовителями (где также часто запрещается повторное использование). Интересно отметить, что автор статьи, работающий в США, даже не попытался рассмотреть возможность использования противогазного фильтра в третий раз.

На сайте разработчика программного обеспечения для вычисления срока службы противогазных фильтров можно скачать такую программу, которая позволяет вычислить концентрацию вредных веществ сразу после начала повторного использования фильтра (что позволяет определить, допустимо ли это)[61].

Использование фильтрующих полумасок для защиты от газообразных воздушных загрязнений

Уже в 1970-е были разработаны волокнистые фильтровальные материалы, способные улавливать не только аэрозоли, но и газообразные вещества. Для этого использовались или маленькие частицы сорбента между волокнами, или специальные волокна, способные поглощать газы[62][63]. Небольшой диаметр частиц сорбента или волокон значительно увеличивает площадь газопоглощающей поверхности, что улучшает улавливание газов.

Однако масса самой фильтрующей полумаски невелика (~8-20 грамм), и масса сорбента в ней значительно меньше, чем в обычном сменном противогазном фильтре эластомерной полумаски (масса фильтра ограничена 300 грамм[64][65], а типичная масса сорбента составляет порядка 60 грамм). Поэтому при непрерывном движении воздуха извне внутрь срок службы такого фильтра будет значительно меньше. Исследование[66] показало, что он может составить, например, один-два часа. В сочетании с высокой стоимостью таких фильтрующих полумасок это затрудняет их применение для защиты от вредных газов при концентрации, превышающей 1 ПДКрз. Однако даже при наличии клапана выдоха воздух в фильтрующей полумаске движется через фильтр не только снаружи внутрь, но и изнутри наружу (при выдохе). Этот выдыхаемый воздух увлажнён, и его попадание на фильтр увлажняет сорбент. При улавливании, например, паров растворителей, это может значительно уменьшить срок службы и делает применение противогазных фильтрующих полумасок при превышении концентрации газов 1 ПДКрз ещё более проблематичным.

В РФ температура воздуха нередко бывает ниже 0°С. Исследование[67] показало, что при температуре -5 ÷ -15°С уже через 15-30 минут у многих фильтрующих полумасок (используемых в чистом воздухе) сопротивление дыханию начинает превышать допустимое. Это объясняется накоплением и замерзанием влаги в среде фильтровального материала, что затрудняет проход воздуха через него. Такое накопление влаги и образование льда на поверхности частиц сорбента и/или газопоглощающих волокон фильтровального материала может вообще не позволить им улавливать вредные газообразные вещества.

Тем не менее, некоторые продавцы СИЗ[68] в РФ предлагают потребителям использовать фильтрующие полумаски при концентрации газообразных воздушных загрязнений, значительно превышающей 1 ПДКрз. Это не имеет аналогов в промышленно-развитых странах, не предусмотрено законодательством, регулирующим выбор и организацию применения СИЗОД в США[69], Великобритании[70] и ФРГ[71], и ничем не обосновано. Кроме того, их использование с этой целью не позволяет определить срок службы с помощью имеющегося программного обеспечения, упоминавшегося выше (так как в странах-разработчиках такое применение невозможно, и потому не предусмотрено - вообще).

Фильтрующие противогазные полумаски можно использовать для защиты от газооборазных вредных веществ тогда, когда их концентрация не превышает 1 ПДКрз, - то есть, когда они не столько опасны для здоровья, а просто раздражают рабочего (запах и т.п.)[72].

Требования законодательства к своевременной замене фильтров

Поскольку использование запаха под маской не всегда позволяет своевременно зааменять противогазные фильтры, и поскольку способность различать запахи у разных людей различна, и зависит от разных обстоятельств, то Управление по охране труда в Минтруда США (OSHA) запретило использовать такой способ опредения окончания срока службы. Законодательство (см. Законодательное регулирование выбора и организации применения респираторов) США[69] обязывает работодателя использовать только два способа замены фильтров — по расписанию, и по показаниям индикатора окончания срока службы — так как только эти способы обеспечивают надёжное сохранение здоровья рабочих (а инструкция инспекторам по охране труда содержит конкретные указания по проведению проверки выполнения таких требований[73]). С другой стороны, государственные органы обязывают изготовителей предоставлять потребителю всю необходимую информацию, позволяющую составить расписание замены фильтров.

Аналогичные требования есть и в стандарте по охране труда, регулирующем выбор и организацию применения СИЗОД в странах ЕС[74]. В Англии учебник по выбору и применению респираторов рекомендует при использовании СИЗОД для защиты от вредных газов для замены фильтров получать информацию от изготовителя, заменять фильтры по расписанию, использовать индикаторы окончания срока службы, а также - не рекомендует использовать противогазный респиратор более одного часа в день (при этом рекомендуется менять фильтры 1 класса после однократного применения, 2 класса - не реже раза в неделю, 3 класса - по указаниям изготовителя, и запрещает повторное использование при защите от летучих веществ, способных мигрировать)[75].

- В СССР и в РФ государственного регулирования выбора и организации применения СИЗОД не было и нет, и законодательство не предьявляет никаких требований к работодателю в отношении своевременной замены фильтров. Действующее законодательство регулирует применение сложного технического устройства (СИЗОД) точно так же, как выдачу спецодежды и спецобуви (приравняв противогаз к валенкам) — даже не уточняя, какой респиратор должен использоваться — противоаэрозольный или противогазный[76]. Кроме того, изготовители противогазных фильтров в РФ обычно не предоставляют информацию, позволяющую определить срок службы фильтров при воздействии разных газов в разных условиях. Поэтому, фактически, единственным способом замены фильров является использованием ненадёжного способа замены по запаху, что не всегда позволяет сохранить здоровье рабочих. Более того, активно внедряется мысль что ответственность за применение (сертифицированного) респиратора несёт исключительно работодатель:

Ответственность за выбор и применение адекватных и подходящих для конкретных целей СИЗОД лежит на работодателе[77]— но не изготовитель[78][79] (который не предоставляет покупателю необходимую информацию), и не государство (которое самоустранилось от выполнения своих регулирующих обязанностей).

Регенерация противогазных фильтров

Как упоминалось выше, при улавливании молекул вредных газов активированным углём за счёт адсорбции, связь между молекулой и углём не очень прочная, и возможен отрыв и унос ранее уловленных молекул с сорбента. Это обнаружилось во время первой мировой войны - использованные противогазные фильтры при последующем длительном хранении (в не-герметичной таре) "теряли" уловленный ранее хлор (очень медленно, так что это не представляло опасности), и при повторном использовании при газовых атаках могли защитить солдат. Конечно, такая "естественная регенерация" объяснялась достаточно большими перерывами между использованием противогазов для защиты от химического оружия - а в промышленности ситуация совсем не похожая. Кроме того, часть вредных газов при улавливании образует с сорбентом более прочные связи, чем хлор и активированный уголь.

Поэтому для восстановления использованных противогазных фильтров разрабатывались специальные технологии. Они использовали создание условий, более благоприятных для десорбции уловленных ранее вредных веществ. Для этого в 1930-х использовали водяной пар или нагретый воздух [80] [81], или другие способы[82]. Регенерация проводилась после выгрузки сорбента из противогазной коробки, или прямо в коробке без её разбирания.

В 1967г была сделана попытка использовать в качестве поглотителя ионообменные смолы. Авторы предложили для регенерации гранул сорбента использовать их промывку (после выгрузки из противогазной коробки) раствором щёлочи или соды[83].

Исследование[59] в 1975г также показало, что после воздействия бромистого метила возможна эффективная регенерация использованных противогазных фильтров при их продувке нагретым воздухом (100÷110°С, расход 20 л/мин, длительность около 60 минут).

В промышленности, при очистке воздуха и газов, использование сорбентов и их регенерация в фильтрах происходит постоянно и систематично, так как это позволяет сэкономить средства на замене сорбента, и так как регенерация промышленных фильтров может проводиться тщательно и организованно. Но при массовом использовании противогазных респираторов разными людьми в разнообразных условиях контролировать точность и правильность регенерации противогазных фильтров респираторов - невозможно, и (несмотря на техническую осуществимость и выгодность) регенерация противогазных фильтров СИЗОД не проводится.

Выводы

В условиях, когда в РФ[84] отсутствует законодательное регулирование организации применения респираторов, когда специалистов по охране труда не учат правильно выбирать и организовывать применение СИЗОД (и практически нет адекватных учебных пособий), когда изготовители не предоставляют потребителям информацию, необходимую для определения срока службы фильтров и твёрдо не хотят интересоваться тем, что происходит после продажи товара (респираторов), своевременная замена фильтров респираторов и определение возможности их безопасного повторного использования может стать достаточно серьёзной проблемой — особенно при защите от вредных газов, не имеющих предупреждающих свойств.

Проблемы с определением срока замены противогазных фильтров привели к тому, что при загрязнённости воздуха, мгновенно-опасной для жизни, стандарты США[69] и ЕС[70][85] разрешают использовать только изолирующие респираторы.

Ранее, до разработки индикаторов окончания срока службы, и программного обеспечения, способного вычислять срок службы в разных условиях (и из-за другой нерешённой тогда проблемы - просачивания неотфильтрованного воздуха через зазоры между маской и лицом) специалисты в США пытались полностью запретить систематичное использование респираторов, разрешив их применение только при ремонте, техобслуживании и т.п.[86]. Законодательство развитых стран требовало от работодателя использовать для защиты от вредных газов, не имеющих предупреждающих свойств, исключительно изолирующие СИЗОД[87] (например — шланговые респираторы). При отсутствии индикаторов окончания срока службы и возможности вычислить срок службы фильтров, этот способ может помочь сохранить здоровье рабочих и в РФ.

Примечания

Шаблон:ПримечанияШаблон:Средства индивидуальной защиты органов дыхания- ↑ 1,0 1,1 1,2 Дубинин М. и Чмутов К., Физико-химические основы противогазного дела. Военная академия химической защиты имени К.Е. Ворошилова, Москва, 1939г 291 стр.

- ↑ Patty F.A. Patty's Industrial Hygiene and Toxicology 3 изд., New York, Willey-Interscience (1985) том 1, 1008 стр.

- ↑ John Howard ed. Filtration and Air-Cleaning Systems to Protect Building Environments from Airborne Chemical, Biological, or Radiological Attacks. — NIOSH. — Cincinnati, OH: National Institute for Occupational Safety and Health, 2003. — 78 с. — P. 58, таблица 3. — (DHHS (NIOSH) Publication No 2003-136).

- ↑ 4,0 4,1 NIOSH Respirator Selection Logic 2004 Есть перевод: Руководство по выбору респираторов NIOSH 2004

- ↑ 5,0 5,1 3M Occupational Health and Environmental Safety Division — Respirator Selection Guide (2008)

- ↑ ppm — частей на миллион по объёму

- ↑ Не среднесменная ПДКРЗ, а кратковременная — за 15 минут (США).

- ↑ Список вредных веществ, у которых отсутствуют или плохие предупреждающие свойства

- ↑ Список вредных веществ с неизвестными предупреждяющими свойствами

- ↑ Нэнси Боллинджер, Роберт Шюц. NIOSH Guide to Industrial Respiratory Protection NIOSH, 1987 г. Перевод: Руководство по применению респираторов в промышленности 1987

- ↑ Amoore JE, Hautala E. Odor as an aid to chemical safety: odor thresholds compared with threshold limit values and volatilities for 214 industrial chemicals in air and water dilution. J Appl Toxicol 1983; 3(6): 272—290

- ↑ 12,0 12,1 Трумпайц Я.И., Афанасьева Е.Н. Индивидуальные средства защиты органов дыхания (альбом) Ленинград, Профиздат, 1962г

- ↑ 13,0 13,1 Шкрабо М. Л. и др. Промышленные противогазы и респираторы. Каталог. Отделение НИИТЭХИМа Черкассы 1982

- ↑ B. Ballantyne & P. Schwabe Respiratory Protection. Principles and Applications. London, New York Chapman & Hall 1981. 376 стр.

- ↑ Maggs F.A.P A Non-destructive Test of Vapour Filters The Annual of Occupational Hygiene Oxford University Press 1972 том 15(2-4):351-359

- ↑ British Patent No 60224/69

- ↑ Капцов В.А., Тихова Т.С., Е.В. Трофимова и др. Средства индивидуальной защиты работающих на железнодорожном транспорте. Каталог-справочник. — М: Транспорт, 1996. — С. 245. — 426 с.

- ↑ Respirator Usage in Private Sector Firms, 2001

- ↑ Ziegler Martin G., W. Hauthal, H. Köser Entwicklung von Indikatoren zur Anzeige des Gebrauchsdauer-Endes von Gasfiltern (Machbarkeitsstudie) (Schriftenreihe der Bundesanstalt für Arbeitsschutz und Arbeitsmedizin. Forschung: Fb 997 1433-2086). Bremerhaven Wirtschaftsverl. 2003г Fb 997

- ↑ Cothran T. Features - Service Life Software for Organic Vapour Cartriges Occupational Health and Safety, (Waco, Tex.), 2000г 69(5) 84-93 issn=0362-4064

- ↑ Ссылка на документ с описанием программы MerlinTM. К сожалению, саму программу - найти не удалось

- ↑ Ссылка на сайт фирмы North, где можно бесплатно скачать программу для вычисления срока службы противогазных фильтров ezGuide

- ↑ Ссылка на сайт фирмы Survivair, где можно бесплатно скачать программы для вычисления срока службы противогазных фильтров двух типов: S-Series Cartridge Service Life Software, а также T-Series Cartridge Service Life Software

- ↑ Программа 3М

- ↑ Ссылка на базу данных VOICE компании Drager (версия для США) с программой вычисления срока службы фильтров End-of-ServiceLife Calculator

- ↑ Gerry Wood Effects of Air Temperatures and Humidities on Efficiencies and Lifetimes of Air-Purifying Chemical Respirator Cartridges Tested Against Methyl Iodide American Industrial Hygiene Association Journal 1985 46(5) 251-256 Taylor and Francis

- ↑ Gerry O. Wood & Mark W. Ackley A Review of the Wheeler Equation and Comparison of Its Applications to Organic Vapor Respirator Cartridge Breakthrough Data American Industrial Hygiene Association Journal 1989 50(9) 651-654 Taylor and Francis

- ↑ Gerry O. Wood Estimating Service Lives of Organic Vapor Cartridges American Industrial Hygiene Association Journal 1994 55(1) 11-15

- ↑ Gerry O. Wood Estimating Service Lives of Organic Vapor Cartridges II: A Single Vapor at All Humidities Journal of Occupational and Environmental Hygiene 1(7) 472-492

- ↑ Gerry O. Wood Estimating Service Lives of Air-Purifying Respirator Cartridges for Reactive Gas Removal 2005 2(8)414-423

- ↑ Gerry O. Wood and Jay L. Snyder Estimating Service Lives of Organic Vapor Cartridges III: Multiple Vapors at All Humidities Taylor & Francis 2007 4(5) 363-374

- ↑ 32,0 32,1 Gerry O. Wood and Jay L. Snyder Estimating Reusability of Organic Air-Purifying Respirator Cartridges Journal of Occupational and Environmental Hygiene 2011 8(10) 609—617

- ↑ Дубинин М. М., Заверина Е. Д., Радушкевич Л. В. Сорбция и структура активных углей Отделения общей и технической химии АН СССР, Журнал физической химии, Москва, Наука, 1947 21(11)1351—1362

- ↑ Программа вычисления срока службы противогазных фильров, использующая математическую модель Джерри Вуда

- ↑ Ссылка на программу для расчёта срока службы фильтров Scott

- ↑ Пример вычисленных таблиц со сроками службы фильтра при воздействии разных веществ

- ↑ Шкрабо М. Л. и др. Промышленные противогазы и респираторы. Каталог. Отделение НИИТЭХИМа Черкассы 1974

- ↑ National Institute for Occupational Safety and Health (NIOSH), Notice of acceptance of applications for approval of air purifying respirators with end-of-servicelife indicators (ESLI), Federal Register, 49, 140, July 19, 1984, 29270-29272

- ↑ Regulations predating the January 1998 OSHA Revision, Regulations predating the January 1998 OSHA Revision, Federal Register, 63, 29 °C.F.R. 1910.134, Jan 8, 1998, 1152

- ↑ Требования к респираторам при их сертификации в США В Викитеке

- ↑ 41,0 41,1 41,2 41,3 George Favas End of Service Life Indicator (ESLI) for Respirator Cartridges. Part I: Literature Review Human Protection & Performance Division Defence Science and Technology Organisation, 506 Lorimer St Fishermans Bend, Victoria 3207 Australia, DSTO Defence Science and Technology Organisation (2005)

- ↑ Yablick M. (1925) Indicating gas-mask canister, Patent No. US1537519

- ↑ Dragerwerk H. and Bernh, D. L. (1957), Patent No. GE962313

- ↑ Jones J. A. and Ayes, A. V. (1979) Respirator cartridge end-of-service lift indicator system and method of making, American Optical Corporation, Patent No. US4154586.

- ↑ Tanaka S., Tsuda Y., Kitamura S. and Shimada, M. (2001) A simple method for detecting breakthroughs in used chemical cartridges. American Industrial Hygiene Association Journal, 62, 168—171.

- ↑ Metzler R. W. (2002) Withdrawal of Aearo Company’s full facepiece respirators with the R59A mercury vapor/chlorine cartridge. National Institute for Occupational Safety and Health.

- ↑ Фильтр 3М 6009 с индикатором окончания срока службы. Инструкция для пользователя.

- ↑ Фильтр 3М 60929 с индикатором окончания срока службы. Инструкция для пользователя.

- ↑ 49,0 49,1 Торопов СА, Найман ИС Лёгкий противогаз-респиратор с индикатором на сероводород Под ред. к.т.н. Цуцкова и канд. хим. наук Наймана ИМ Спецодежда и средства индивидуальной защиты. Сборник научно-исследовательских работ, Москва, Профиздат 1961г, стр. 65-67

- ↑ Коробейникова АС Вихлянцев АВ Трубицина МЕ Новокрещенова ЛИ Испытание противогазных коробок с индикацией отработки шихты Комплексное решение вопросов охраны труда. Сборник научных работ институтов охраны труда ВЦСПС, Москва, Профиздат, 1988г, стр. 112-114

- ↑ Миронов Л.А. Социально-экономическая обоснованность применения новых СИЗ // Справочник специалиста по охране труда. — МЦФР, 2005. — № 2. — С. 82-84. — ISSN 1727-6608

- ↑ Loscher R. A. (1965) Gas contaminant sensing device, Selas Corp of America, Patent No. US3200387

- ↑ Shigematsu Y., Kurano R. and Shimada S. (2002) Gas mask having detector for detecting timing to exchange absorption can, Shigematsu Works Co Ltd and New Cosmos Electric Corp., Patent No. JP2002102367

- ↑ Hori H., Ishidao T. and Ishimatsu S. (2003) Development of a new respirator for organic vapors with a breakthrough detector using a semiconductor gas sensor. Applied Occupational and Environmental Hygiene, 18(2) 90-95.

- ↑ Bernard P., Caron S., St.Pierre M. and Lara, J. (2002) End-of-service indicator including porous waveguide for respirator cartridge, Institut National D’Optique, Quebec, Patent No. US6375725.

- ↑ Cyrano Sciences, Array based chemiresistor sensors for residual life and end of service life indication, NIOSH presentation. (2002)

- ↑ Susan L. Rose-Pehrsson, Monica L. Williams Integration of Sensor Technologies into Respirator Vapor Cartridges as End-of-Service-Life Indicators: Literature and Manufacturer's Review and Research Roadmap. — US Naval Research Laboratory. — Washington, DC, 2005. — 37 p.

- ↑ 58,0 58,1 Презентация Лаборатории Средств Индивидуальной Защиты (NPPTL) Национального института охраны труда (NIOSH) 2007г Sensor Development for ESLI & Application to Chemical Detection

- ↑ 59,0 59,1 F.A.P. Maggs and M.E. Smith The Use and Regeneration of Type-O Canisters for Protection Against Methyl Bromide The Annals of Occupational Hygiene 1975 18(2) 111-119

- ↑ Басманов П. И. и др. Средства индивидуальной защиты органов дыхания. Справочное руководство СПб 2002

- ↑ Программа "MultiVapor with IBUR" - Immediate Breakthrough Upon Reuse

- ↑ Кощеев ВС, Гольдштейн ДС и др. Облегчённые универсальные респираторы типа «Лепесток» // Академия медицинских наук СССР Гигиена труда и профессиональные заболевания. — Москва, 1983. — № 8. — С. 38-40. — ISSN 0016-9919

- ↑ Каминский С.Л., Никифоров И.Н., Вихлянцев A.B. Результаты испытаний ионитных моделей средств индивидуальной защиты органов дыхания / под ред. ктн ИН Никифорова и кмн СЛ Каминского. — Проблемы разработки и испытания средств индивидуальной защиты органов дыхания.. — Москва: ВЦНИИОТ ВЦСПС, 1977. — С. 39-53.

- ↑ ГОСТ 12.4.190-99 Фильтры противогазовые и комбинированные. Общие технические условия. п. 5.2.1 Масса фильтра(ов), предназначенного(ых) для использования в комбинации с полумаской, не должна превышать 300 г.

- ↑ ГОСТ 12.4.235-2012

- ↑ Rozzi T., Snyder J., Novak D. Pilot Study of Aromatic Hydrocarbon Adsorption Characteristics of Disposable Filtering Facepiece Respirators that Contain Activated Carbon (англ.) // American Industrial Hygiene Association (AIHA) and ACGIH Journal of Occupational and Environmental Hygiene. — Taylor & Francis, 2012. — Т. 9. — № 11. — С. 624–629. — ISSN 1545-9624 (Print), 1545-9632 (Online). — DOI:10.1080/15459624.2012.718943

- ↑ Находкин Владимир Петрович Разработка средств индивидуальной защиты органов дыхания и методических рекомендаций по их применению в условиях отрицательных температур. автореферат диссертации по безопасности жизнедеятельности человека, 05.26.01. Якутск, 2005.

- ↑ Васильев Е. В., Гизатуллин Ш.Ф., Спельникова М.И. Проблема выбора и использования противогазоаэрозольных фильтрующих полумасок // Справочник специалиста по охране труда. — Москва: МЦФР, 2014. — № 12. — С. 51-55. — ISSN 1727-6608

- ↑ 69,0 69,1 69,2 Стандарт США US Standard 29 CFR 1910.134 «Respiratory protection» Есть перевод: Стандарт 29 CFR 1910.134

- ↑ 70,0 70,1 Стандарт Великобритании BS 4275-1997 Guide to implementing an effective respiratory protective device programme

- ↑ Стандарт ФРГ DIN EN 529:2005 Средства индивидуальной защиты органов дыхания. Рекомендации относительно выбора, использования, ухода и обслуживания

- ↑ Капцов и др. Невесомый порог. Проблемы использования противогазных СИЗ органов дыхания // Национальная ассоциация центров охраны труда (НАЦОТ) Безопасность и охрана труда. — Нижний Новгород: БИОТа, 2015. — № 1. — С. 59-63. PDF

- ↑ Charles Jeffress «Instruction CPL 2-0.120» Есть перевод: «Инструкция для инспекторов по охране труда с указаниями - как проводить проверку выполнения требований стандарта по респираторной защите (США)»

- ↑ Стандарт ЕС EN 529:2005 Respiratory protective devices — Recommendations for selection, use, care and maintenance — Guidance document (Средства индивидуальной защиты органов дыхания. Рекомендации относительно выбора, использования, ухода и обслуживания)

- ↑ Respiratory protective equipment at work. A practical guide HSG53. — 4 edition. — Health and Safety Executive, 2013. — P. 44-46. — 59 p. — ISBN 978 0 7176 6454 2.

- ↑ Правила обеспечения работников специальной одеждой, специальной обувью и другими средствами индивидуальной защиты (в ред. Постановлений Минтруда РФ от 29.10.1999 N 39, от 03.02.2004 N 7)

- ↑ Карнаух Н. Н. Учебно-методические материалы для обучения и повышения квалификации менеджеров средств индивидуальной защиты М. 2010.

- ↑ Каминский С. Л. Основы рациональной защиты органов дыхания на производстве Санкт-Петербург, Проспект Науки, 2007г

- ↑ Шалыга К. Как выбрать СИЗОД // Охрана труда и социальное страхование / журнал "Средства защиты". — Москва, 2006. — № 8 и 11. — С. 28-32 (№8) и 28-30 (№11).

- ↑ Торопов С. А. Испытания промышленных фильтрующих противогазов. — Москва: Государственное научно-техническое издательство технической литературы НКТП. Редакция химической литературы, 1938. — 40 с. — 3000 экз.PDF djvu

- ↑ Торопов С.А. Промышленные противогазы и респираторы. — Москав Ленинград: Государственное научно-техническое издательство технической литературы, 1940. — 60 с. — 2000 экз.PDFdjvu

- ↑ Руфф В.Т. Регенерация промышленных фильтрующих противогазов // Гигиена труда и техника безопасности. — Москва, 1936. — № 1. — С. 56-60

- ↑ Вулих А.И., Богатырёв В.Л., Загорская М.К. и Шивандронов Ю.А. Иониты в качестве поглотителей для противогазов (рус.) // Федеральная служба по экологическому, технологическому и атомному надзору (РОСТЕХНАДЗОР); Закрытое акционерное общество «Научно-технический центр исследований проблем промышленной безопасности» (ЗАО НТЦ ПБ) Безопасность труда в промышленности. — Москва: ЗАО "Алмаз-Пресс", 1967. — № 1. — С. 46-48.

- ↑ Капцов В.А. и др. Профилактика профзаболеваний при использовании противогазов // Гигиена и санитария. — М: Медицина, 2013. — № 3 Отсканированная статья

- ↑ Стандарт ФРГ DIN EN 529:2006 Atemschutzgeräte — Empfehlungen für Auswahl, Einsatz, Pflege und Instandhaltung

- ↑ Cralley L.V., Cralley L.J. A // Patty's Industrial Hygiene and Toxicology. — 2. — New York: Willey-Interscience, 1985. — Т. 3А. — С. 662-685.

- ↑ Боллинджер Н., Шюц Р. Руководство NIOSH по респираторной защите в промышленности (1987), стр. 132, п. 11.2 (b)